Flow360 適用事例

Flow360による適用事例です。

電気自動車メーカーNIOの空力事例

Flexcomputeと電気自動車メーカーNIOがEVにおける空力の未来を進化させる

電気自動車(EV)開発が加速する現代、スマートEVの世界的リーダーであるNIO(NYSE: NIO)は大きな課題に直面していました。従来の計算流体力学(CFD)シミュレーションは非常に時間がかかり、各設計案が空力性能や抗力に与える影響を評価するのに数時間、場合によっては数日を要していました。従来の方法では時間がかかっていた空力評価の問題を解決するため、NIOはGPUネイティブ対応で高速計算が可能なFlexcomputeのFlow360を採用し、空力最適化アプローチは根本的に変革されました。

CFDにおけるGPUとAIの力:空力設計を変革する

業界最速のGPUネイティブソルバーの性能をさらに活かし、統合型AI予測機能を追加することで、NIOのエンジニアによる車両空力最適化プロセスが一変しました。FlexcomputeのAI搭載ソリューションは、流体の物理現象に対し大規模な基盤モデルを事前学習したAIを活用しており、NIOはこれにより極めて高速かつ高精度に空力性能を予測できるようになりました。

従来のCFDでは、エンジニアはシミュレーションごとに何時間、場合によっては何日も待つ必要がありましたが、Flow360の統合AI機能は、わずか数秒で結果を提供し、抗力の予測精度は三桁以内の誤差に収まります。これにより、NIOは1日で数十から数百もの設計コンセプトを検討できるようになり、従来のシミュレーション手法では不可能だった成果を実現しています。

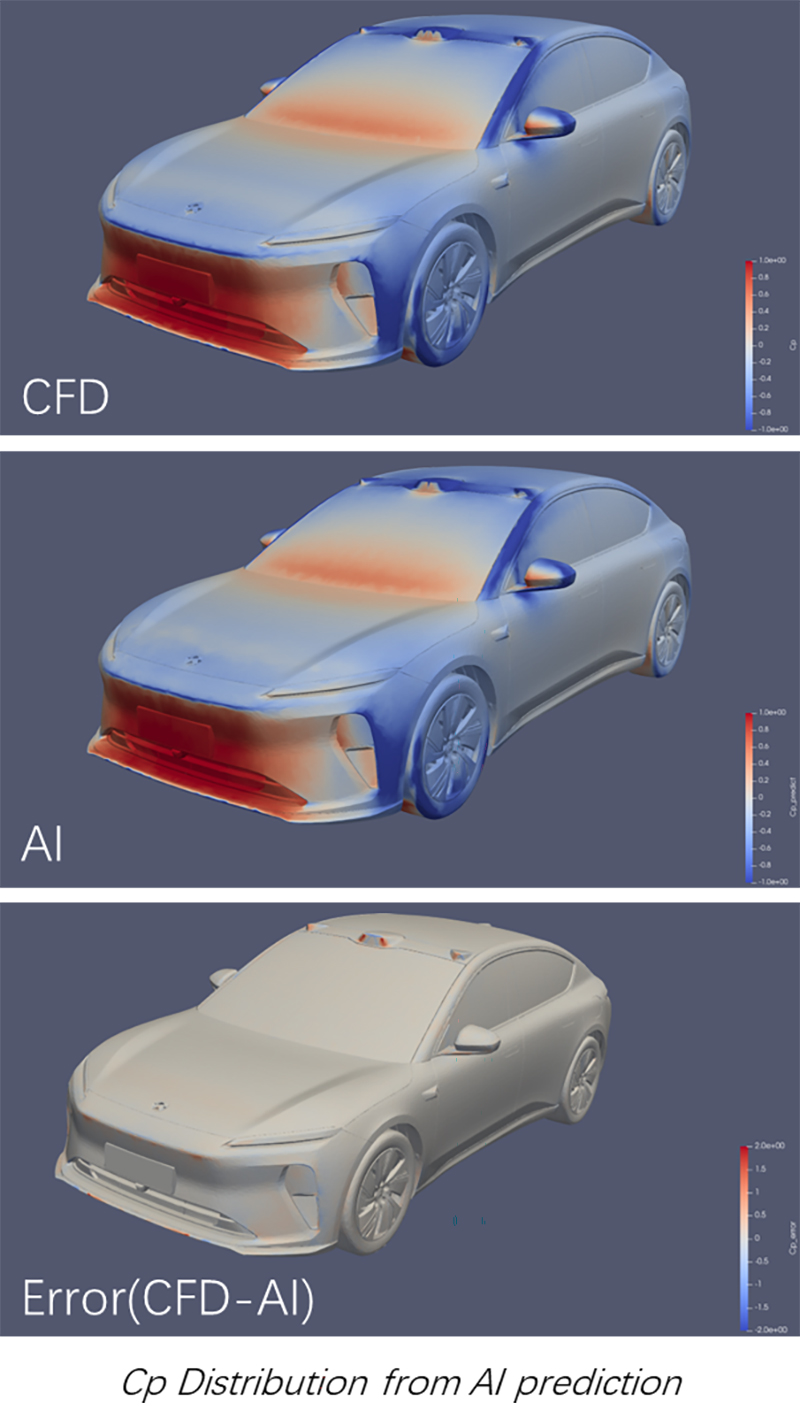

図1.NIOとのコラボレーションによる実車空力に対するAI予測の検証結果

このAIモデルは、少数の学習サンプルを用いることで、NIO独自の車両設計に素早く適応します。従来型AIシステムに必要とされる大量データは不要なため、NIOのエンジニアは設計反復をリアルタイムで検証でき、データに基づいた迅速な意思決定を行うことで、製品開発のスピードを加速し、市場投入までの時間を大幅に短縮できるようになりました。

Flow360による高忠実度CFDシミュレーション

FlexcomputeのFlow360は、GPUネイティブ技術を活用し、従来手法に比べて10~100倍の高速なシミュレーション実行を実現しました。これにより、従来の課題であったCFDシミュレーションの速度と精度の両立が可能になりました。

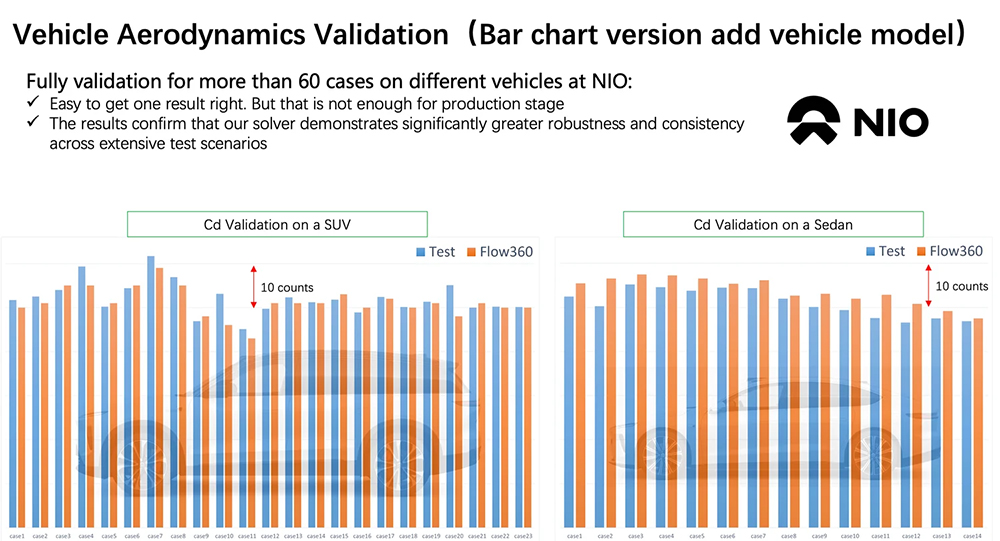

NIOはFlow360を用いて、さまざまな車両タイプにおける十分な検証を実施し、多様な空力条件下でもロバストな結果が得られることを確認しております。この検証により、Flow360は実際の風洞データによる物理試験と高い整合性を持つ実用的な知見を提供できる信頼性の高いツールであることが証明されました。

Flow360の主な差別化要因

- 圧倒的な速度と高効率:Flow360のシミュレーション時間は従来手法の10~100倍速く、8基のL20 GPUでは1時間以内、8基のH200 GPUではわずか10分で複雑な計算を実施します。

- 比類なき精度:94%以上の計算結果において風洞試験との誤差が3%未満におさまっており、これにより、信頼性の高いデータに基づいた設計判断を行うことができます。以下の結果からも、Flow360が幅広い試験条件において、高いロバスト性と一貫性を発揮していることが確認できます。

- コスト削減:同じハードウェア投資に対して、高速かつ高いスケーラビリティを持つFlow360を活用することで、NIOはより多くのシミュレーション結果を得ることができました。シミュレーション1回あたりのコストは、平均して約60%削減することができます。さらに高精度な結果によりコストと時間がかかる物理プロトタイプを減らすことができ、研究開発コストと開発期間の両方を大幅に削減することができます。

ΔCdとトレンド予測の重要性

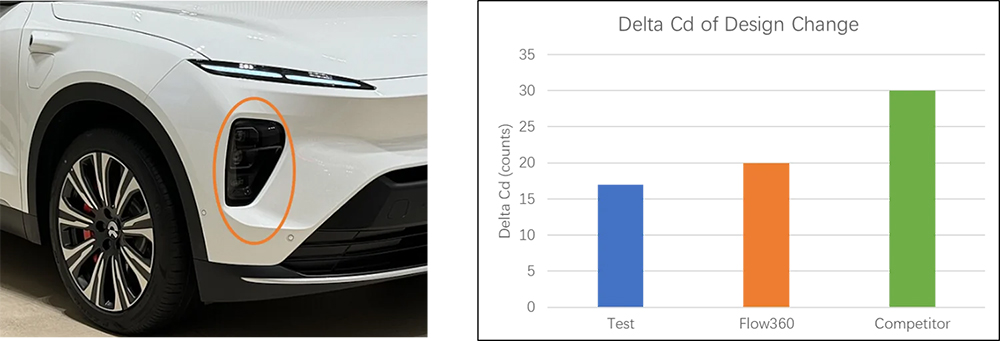

自動車の空力設計におけるシミュレーションツールの最も重要な役割の1つは、正確なトレンド予測です。空力設計者は形状改良を進める際、CFDを用いてΔCd(抗力係数変化)とその傾向を精密に予測し、自らの設計案や推奨変更が目標達成に有効であることを確認します。

傾向の予測は非常に繊細なため、小さな分離流でも設計全体に大きな影響を与えることがあります。そのため、CFDエンジニアや空力設計者にとって、複雑な流れ場において微細な流れ構造を正確に捉えるソルバーの精度はとても重要です。

以下の例では、Flow360がエアインテークの小さな変更による設計上のΔCdを正確に捉えました。特に、ホイールハウス(タイヤハウジング)付近の流れが非常に複雑であったため、正確にシミュレーションを実施することは困難でしたが、Flow360による解析結果は信頼性があり自信を持って適切な意思決定を行うえる結果をしめしました。

AIによる性能解析の高度化

AI技術を統合したFlow360により、NIOは車両の空力最適化に不可欠な、より高度な洞察を得ることができました。

Flow360のAI駆動モデルは、単に抗力低減を予測するだけでなく、詳細な表面圧力分布も提供し、エンジニアが車両表面と気流の相互作用を精密に分析することが可能になります。さらに、AIは予測の不確実性の定量化も行うため、エンジニアは結果を信頼し、確かな判断のもとで設計決定を行うことができます。

Flow360のAI駆動機能

- 空力性能予測:AIモデルにより、車両の性能を非常に高い精度で予測でき、エンジニアは長時間の反復試験を行うことなく設計判断を下すことが可能です。

- 表面圧力および流れの解析:流れと車両の相互作用に関する詳細な洞察により、NIOのエンジニアは特定の設計要素を最適化し、抗力を低減して効率を向上させることができます。

- 不確実性の定量化:AIモデルは予測の不確実性も定量化し、結果の信頼性について明確な判断材料を提供します。

AIが搭載されたGPUネイティブCFDの効果

- スピード:これまで数時間から数日かかっていたシミュレーションが数秒で完了し、設計案の迅速な検証が可能になりました。

- 精度:AIモデルは常に±3カウント以内の抗力偏差で結果を提供し、エンジニアに信頼できるデータを与えて迅速な意思決定を支援します。

- 最適化:AIの活用により、NIOはより多くの設計コンセプトを検討でき、最適な構成をより早く見つけ出し、より確かな判断を下すことができます。

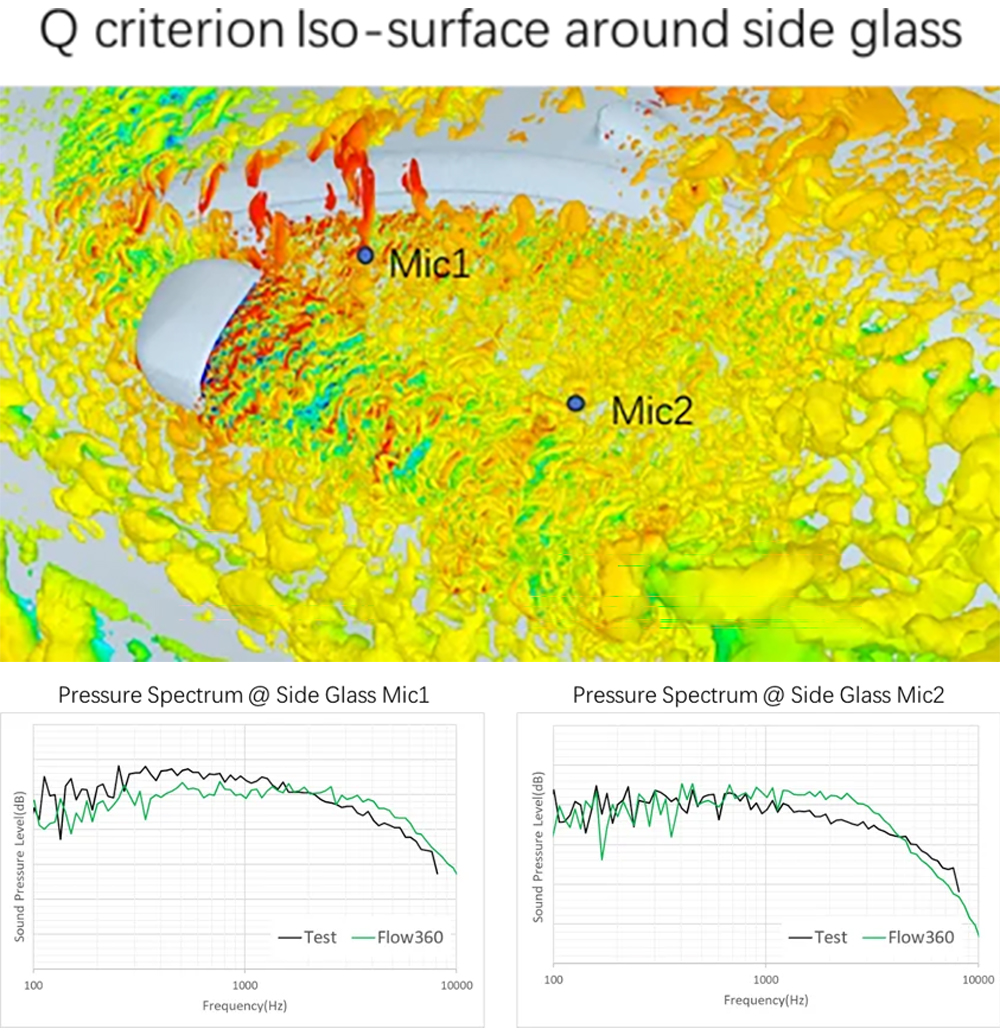

空力および空力騒音のためのマルチフィジックス

多くの自動車メーカー(OEM)が直面している重要な課題のひとつが、NVH(騒音・振動・ハーシュネス)の予測と制御です。消費者の目がますます厳しくなる中、走行時の静粛性への要求は高まっており、これはもはや品質の指標として期待されています。この課題は、電気自動車(EV)への移行が進む中でさらに顕著になっています。従来のエンジン音は過去のものとなりつつあり、EVのパワートレインは非常に静かであるため、車室内の風切り音が大きな課題となっています。

Flow360は、この難しい問題に対して有効なソリューションを提供します。高精度でエネルギー散逸の少ない数値スキームと、FWH(Ffowcs Williams-Hawkings)モデルをソルバー内に組み込むことで、Flow360は車両の空力騒音を正確に予測することができます。下図は、ドライバー側のガラス面上の圧力スペクトルを実験データと比較し、Flow360が正確に捉えていることを示しています。空力騒音の低減はドライバーの快適性において非常に重要なポイントです。

空力騒音を正確に把握するためには、まず空力解析が正確である必要があります。Flow360を使用することで、空力と空力騒音の両方を1つのソルバーで同時に扱うことができ、空力担当者とNVHエンジニアが同じ設計に基づいて効率的にコラボレーションできる環境を実現します。

自動エンドツーエンドのワークフロー

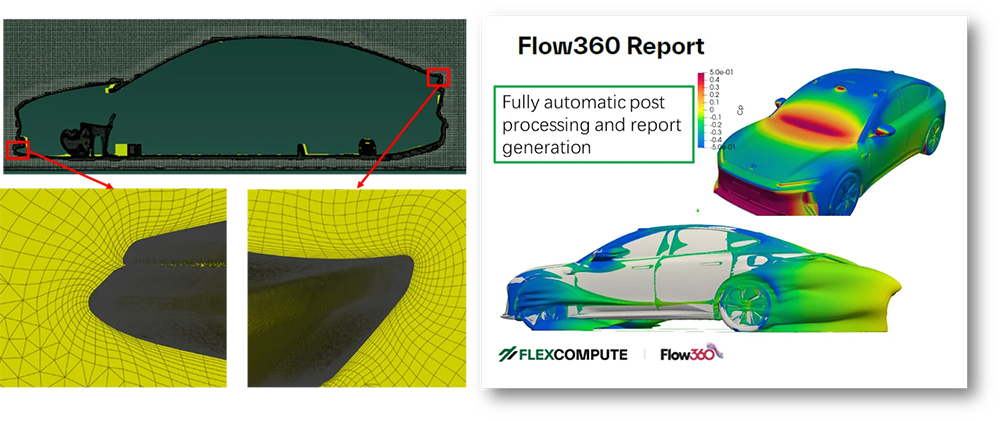

あらゆるシミュレーション環境において、プリ・ポスト処理の効率化は大きな課題の一つです。車両のCADデータをシミュレーションワークフローに取り込み、効率的なプロセスを確保しつつ、一貫性のある正確な結果を得るためには、適切な表面メッシュや体積メッシュを構築する必要があります。その後、ポスト処理を実行し、意思決定を支える工学的な指標を比較する作業も求められます。こうした作業は通常、数時間、多くの場合は数日かかることがあります。

Flow360は、この課題に対して二つの重要な方法で解決します。まず、Flow360は複雑な形状にも対応できる完全自動の体積メッシュ生成機能を備えており、高速かつメッシュの一貫性を両立させています。実際にNIOの事例では、複雑な車両形状を8,000万セルのメッシュにわずか20分未満で生成しており、これは競合するメッシュ生成ツールに比べて3倍以上の高速化を実現しています。また、Flow360は自動レポート生成機能も提供しており、ユーザーのニーズや社内標準に合わせてカスタマイズが可能です。これにより、シミュレーション結果の比較を完全自動化されたワークフローで一貫して行うことができ、エンジニアリング上の意思決定を効率的にサポートします。

設計プロセスの加速

Flow360のAI搭載CFDソルバーの最大の利点は、エンジニアが設計の反復評価を行うスピードにあります。

これまでNIOのチームは、設計コンセプトの検証と解析に数日を要していましたが、現在ではわずか数分で完了できるようになりました。これにより、迅速な意思決定と開発サイクルの短縮が実現しています。

Flow360は、予測の自動化とリアルタイムシミュレーション結果の提供により、NIOの製品開発ワークフローを劇的に効率化しました。

エンジニアは複数の設計案を短時間で評価し、最も有望な構成を選定できるようになり、性能とエネルギー効率の両面で最適化された車両設計プロセスが確立されています。

Flow360がNIOのEV開発にもたらした影響

FlexcomputeのFlow360により、NIOは設計サイクルの加速、車両性能の向上、そして製品開発プロセスの効率化を実現しました。Flow360の高速性・高精度・AIによる高度な解析機能を活用することで、NIOはこれまで以上にスマートで持続可能な次世代EV車両を開発できるようになり、電動モビリティの最前線で革新を推進しています。

NIOにおける主な成果

- 開発の加速:シミュレーション時間の短縮により、研究開発期間が短縮され、新モデルをより迅速に市場に投入できるようになりました。

- 車両性能の向上:空力設計の最適化により、エネルギー効率の向上、航続距離の延長、優れた走行性能が実現されました。

- 意思決定の効率化:AI搭載ワークフローにより、迅速な洞察とデータに基づく意思決定が可能となり、最適な設計をより早く導き出せるようになりました。